Was ist Shopfloor Management?

Willkommen in der Welt des Shopfloor Managements – einem Spielplatz der Effizienz, Innovation und kontinuierlichen Verbesserung. In Produktionsbetrieben ist der Shopfloor, also die Produktionshalle, das pulsierende Herz, das den Rhythmus des gesamten Unternehmens bestimmt. Doch wie bleibt dieses Herz gesund, stark und im Takt? Die Antwort liegt im Shopfloor Management.

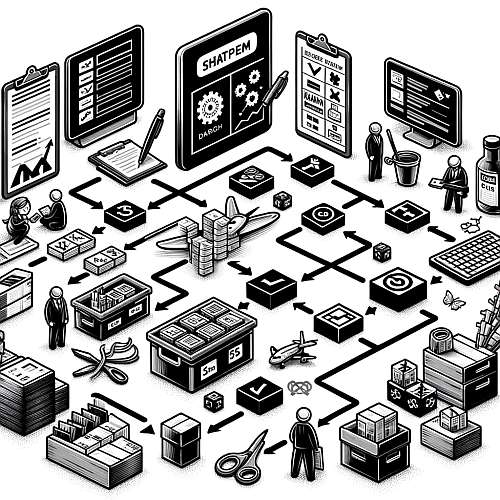

Was genau ist Shopfloor Management? Es ist eine Managementphilosophie und gleichzeitig ein praktischer Ansatz, der darauf abzielt, Prozesse direkt am Ort des Geschehens – dem Shopfloor – zu optimieren. Hierbei geht es nicht nur um die Überwachung und Steuerung der Produktion, sondern um eine ganzheitliche Sichtweise, die Mitarbeiter, Prozesse und Technologie umfasst.

In der heutigen schnelllebigen und technologiegetriebenen Welt ist das Shopfloor Management entscheidender denn je. Es bildet die Grundlage für eine schlanke Produktion, hilft, Verschwendungen zu reduzieren, die Effizienz zu steigern und eine Kultur der ständigen Verbesserung zu fördern.

In diesem umfangreichen Artikel tauchen wir tief in das Herzstück des Shopfloor Managements ein. Wir erkunden seine historischen Wurzeln, diskutieren Kernprinzipien und Strategien zur Implementierung, beleuchten moderne Werkzeuge und Technologien und werfen einen Blick auf reale Fallstudien. Zudem werden wir Herausforderungen und zukünftige Trends aufzeigen, die für Produktionsverantwortliche von besonderem Interesse sind.

Begleiten Sie uns auf dieser Reise, um Ihr Shopfloor Management auf das nächste Level zu heben. Lassen Sie uns gemeinsam entdecken, wie Sie Ihr Produktionsumfeld transformieren können, um nicht nur effizient, sondern auch zukunftsorientiert und wettbewerbsfähig zu bleiben.

Definition von Shopfloor Management

Shopfloor Management ist ein Begriff, der in Produktionsumgebungen weit verbreitet ist, aber was bedeutet er genau? Lassen Sie uns diesen Schlüsselbegriff entmystifizieren.

Shopfloor Management bezeichnet die Methoden, Strategien und Praktiken, die darauf ausgerichtet sind, die Abläufe auf der Produktionsfläche, dem sogenannten Shopfloor, effizient und effektiv zu gestalten. Hierbei steht nicht nur die Optimierung der Produktionsprozesse im Vordergrund, sondern auch die Einbeziehung und Entwicklung der Mitarbeiter, die diese Prozesse umsetzen.

Im Kern geht es beim Shopfloor Management darum, die Produktionsprozesse transparent zu machen, Probleme schnell zu identifizieren und zu lösen sowie eine Kultur der ständigen Verbesserung zu etablieren. Es ist eine Philosophie, die darauf abzielt, die Leistung des Unternehmens durch direkte Interaktion und kontinuierliche Kommunikation auf dem Shopfloor zu verbessern.

Die wichtigsten Aspekte des Shopfloor Managements umfassen:

- Direkte Kommunikation: Regelmäßige Besprechungen und Rundgänge auf dem Shopfloor ermöglichen es Führungskräften, direkt mit den Mitarbeitern zu kommunizieren, Feedback zu geben und zu erhalten sowie Probleme zeitnah zu erkennen und anzugehen.

- Visualisierung: Durch Kennzahlen und Leistungsindikatoren, die oft auf Shopfloor-Boards dargestellt werden, wird der Status der Produktion für alle Mitarbeiter sichtbar gemacht. Diese Transparenz hilft dabei, den Fokus auf die wesentlichen Prozesse und Ziele zu lenken.

- Kontinuierliche Verbesserung: Das Konzept des kontinuierlichen Verbesserungsprozesses (KVP) ist ein zentraler Bestandteil des Shopfloor Managements. Hierbei werden Mitarbeiter ermutigt, Verbesserungsvorschläge einzubringen und aktiv an der Optimierung der Arbeitsabläufe teilzunehmen.

- Mitarbeiterentwicklung und -einbindung: Im Shopfloor Management spielen die Mitarbeiter eine entscheidende Rolle. Ihre Fähigkeiten, Erfahrungen und ihr Engagement sind ausschlaggebend für den Erfolg. Daher wird großer Wert auf ihre Entwicklung und aktive Einbindung in Entscheidungsprozesse gelegt.

- Problemorientierung: Schnelle Reaktionsfähigkeit bei Problemen und Abweichungen ist ein weiterer Kernaspekt. Durch die Anwendung von Problemlösungstechniken direkt am Ort des Geschehens werden Ineffizienzen und Fehlerquellen rasch identifiziert und behoben.

Shopfloor Management ist also weit mehr als nur eine Sammlung von Werkzeugen und Techniken; es ist eine Denkweise, die auf der Überzeugung basiert, dass die beste Art, ein Produktionsunternehmen zu führen, durch direkte Präsenz, Engagement und kontinuierliche Verbesserung auf dem Shopfloor selbst geschieht.

Die Bedeutung für Produktionsbetriebe

Warum ist Shopfloor Management für Produktionsbetriebe so essenziell? Diese Frage zu beantworten, bedeutet, das Herzstück eines jeden Produktionsunternehmens zu verstehen. Shopfloor Management ist nicht nur ein Toolset, es ist ein entscheidender Faktor, der über Erfolg oder Misserfolg in der heutigen Industrielandschaft bestimmen kann.

- Steigerung der Effizienz: In Produktionsbetrieben ist Effizienz der Schlüssel zum Erfolg. Shopfloor Management hilft dabei, Prozesse zu straffen, Verschwendung zu reduzieren und die Produktivität zu erhöhen. Durch die ständige Überwachung und Optimierung der Abläufe auf dem Shopfloor können Betriebe ihre Ressourcen effektiver nutzen und die Produktionskosten senken.

- Qualitätsverbesserung: Qualität ist ein entscheidendes Verkaufsargument in der Produktion. Shopfloor Management ermöglicht es, Qualitätsprobleme frühzeitig zu erkennen und zu beheben, bevor sie sich auf das Endprodukt auswirken. Dies führt zu einer höheren Produktqualität und zufriedeneren Kunden.

- Mitarbeitermotivation und -beteiligung: Ein oft übersehener Aspekt des Shopfloor Managements ist seine Auswirkung auf die Mitarbeiter. Durch die Einbindung der Mitarbeiter in die Prozessverbesserung und Entscheidungsfindung wird nicht nur ihre Motivation gesteigert, sondern auch ihr Engagement und ihre Zufriedenheit am Arbeitsplatz.

- Anpassungsfähigkeit und Flexibilität: Produktionsbetriebe müssen heute schnell auf Marktveränderungen reagieren können. Shopfloor Management fördert eine Kultur der Flexibilität und Anpassungsfähigkeit, indem es schnelle Entscheidungsfindung und Anpassung der Prozesse an neue Anforderungen ermöglicht.

- Wettbewerbsvorteil: In einer Welt, in der die Konkurrenz nur einen Klick entfernt ist, bietet effektives Shopfloor Management einen entscheidenden Wettbewerbsvorteil. Unternehmen, die ihre Shopfloor-Operationen optimieren, können schneller, kostengünstiger und mit höherer Qualität produzieren – alles entscheidende Faktoren im Wettbewerb.

- Zukunftssicherung: Mit der fortschreitenden Digitalisierung und Automatisierung der Industrie wird Shopfloor Management immer wichtiger. Unternehmen, die diese Praktiken beherrschen, sind besser aufgestellt, um von den neuesten Technologien zu profitieren und sich für die Zukunft zu rüsten.

Kurz gesagt, Shopfloor Management ist für Produktionsbetriebe unverzichtbar. Es ist der Schlüssel, um in einer zunehmend komplexen und wettbewerbsintensiven Welt erfolgreich zu sein. Indem sie sich diese Prinzipien zu eigen machen, können Betriebe nicht nur überleben, sondern florieren.

Grundlagen des Shopfloor Managements

Willkommen im Kern des Shopfloor Managements! Dieser Abschnitt ist das Fundament, auf dem wir unsere Reise durch die Welt des effizienten Produktionsmanagements aufbauen. Hier decken wir ab, was Shopfloor Management wirklich bedeutet, woher es kommt, und welche Prinzipien es leiten.

Zunächst werfen wir einen Blick zurück in die Vergangenheit, um zu verstehen, wie und warum sich das Shopfloor Management entwickelt hat. Dann tauchen wir tiefer in die Kernprinzipien ein, die diese Managementphilosophie prägen. Verstehen Sie, wie Transparenz, kontinuierliche Verbesserung und Mitarbeiterengagement nicht nur leere Schlagworte sind, sondern das Rückgrat eines erfolgreichen Shopfloor Managements bilden.

Bereiten Sie sich darauf vor, die Grundlagen zu verstehen, die es Ihnen ermöglichen, die Theorien und Konzepte, die wir später im Artikel diskutieren werden, vollständig zu erfassen und anzuwenden.

Historische Entwicklung

Um die heutige Bedeutung und Anwendung des Shopfloor Managements vollständig zu würdigen, ist es hilfreich, einen Blick auf seine historische Entwicklung zu werfen. Die Evolution dieses Managementansatzes ist eng verknüpft mit der Geschichte der industriellen Fertigung und den Veränderungen in der Arbeitswelt.

Die Anfänge im 20. Jahrhundert: Die Ursprünge des Shopfloor Managements können bis in die frühen Phasen der industriellen Revolution zurückverfolgt werden. In den 1910er und 1920er Jahren begannen Unternehmen wie Ford mit der Einführung von Fließbandfertigung und Standardisierung der Arbeit, was eine grundlegende Veränderung in der Produktionsweise darstellte. Diese frühen Formen der Produktionsorganisation legten den Grundstein für spätere Managementtechniken.

Toyota und die Geburt des Lean Managements: Ein bedeutender Wendepunkt in der Entwicklung des Shopfloor Managements war die Einführung des Toyota-Produktionssystems in der Mitte des 20. Jahrhunderts. Toyota entwickelte Konzepte wie Just-in-Time-Produktion, Kaizen (kontinuierliche Verbesserung) und Jidoka (Automatisierung mit menschlicher Berührung), die zu Schlüsselelementen des heutigen Shopfloor Managements wurden.

Globalisierung und technologische Fortschritte: In den letzten Jahrzehnten des 20. Jahrhunderts und zu Beginn des 21. Jahrhunderts führten Globalisierung und technologische Innovationen zu weiteren Veränderungen. Die Einführung von Informationstechnologie und fortschrittlichen Produktionsmethoden ermöglichte eine noch engere Überwachung und Steuerung der Produktionsprozesse.

Das moderne Shopfloor Management: Heute ist das Shopfloor Management eine Synthese aus historischen Prinzipien und modernen Technologien. Es integriert Lean-Management-Methoden, digitale Tools und eine starke Mitarbeiterorientierung. Die Digitalisierung ermöglicht dabei eine noch nie dagewesene Transparenz und Flexibilität in der Produktionssteuerung.

Die historische Entwicklung des Shopfloor Managements zeigt, dass es sich um ein dynamisches Feld handelt, das sich ständig weiterentwickelt und an neue Herausforderungen anpasst. Die Geschichte lehrt uns, dass Flexibilität, Anpassungsfähigkeit und ein ständiges Streben nach Verbesserung die Schlüssel zum Erfolg in der Produktionswelt sind.

Ursprünge in der Lean Production

Um die Wurzeln des Shopfloor Managements vollständig zu verstehen, müssen wir uns mit dem Konzept der Lean Production (Schlanke Produktion) auseinandersetzen. Die Prinzipien der Lean Production sind tief verwurzelt im Shopfloor Management und bilden bis heute das Rückgrat vieler seiner Methoden.

Die Geburt der Lean Production: Lean Production, ursprünglich als Toyota-Produktionssystem bekannt, entstand in Japan nach dem Zweiten Weltkrieg. Entwickelt von Schlüsselfiguren bei Toyota, wie Taiichi Ohno und Eiji Toyoda, war das Ziel, eine effizientere Produktion zu schaffen, die weniger Verschwendung (Muda) produziert, die Effizienz steigert und die Kundenorientierung in den Mittelpunkt stellt.

Kernprinzipien der Lean Production: Zu den zentralen Prinzipien der Lean Production gehören:

Just-in-Time (JiT): Die Produktion erfolgt genau im benötigten Umfang und zum benötigten Zeitpunkt, um Lagerkosten und Überproduktion zu vermeiden.

Jidoka (Automatisierung mit menschlicher Berührung): Dieser Ansatz ermöglicht es Maschinen, bei Problemen automatisch anzuhalten, was eine sofortige Aufmerksamkeit und Fehlerbehebung ermöglicht.

Kaizen (kontinuierliche Verbesserung): Ein zentrales Element der Lean Production ist die ständige Suche nach Verbesserungen in allen Bereichen des Unternehmens.

Heijunka (Produktionsnivellierung): Die Glättung des Produktionsprozesses zur Vermeidung von Überlastung und Engpässen.

Standardisierte Arbeit: Etablierung von klaren, effizienten Arbeitsabläufen, die als Basis für Verbesserungen dienen.

Einfluss auf das Shopfloor Management: Diese Lean-Prinzipien hatten einen tiefgreifenden Einfluss auf das Shopfloor Management. Sie förderten eine Kultur der Effizienz und ständigen Verbesserung direkt auf dem Produktionsboden. Die Lean-Philosophie betont die Bedeutung von Transparenz, Mitarbeiterbeteiligung und einer proaktiven Problemlösung – alles wesentliche Aspekte des modernen Shopfloor Managements.

Die Ursprünge in der Lean Production haben somit die Grundlage für das heutige Verständnis und die Umsetzung des Shopfloor Managements geschaffen. Sie haben eine Denkweise etabliert, die darauf abzielt, Verschwendung zu minimieren, Prozesse kontinuierlich zu verbessern und die Mitarbeiter direkt in die Optimierung der Produktionsabläufe einzubeziehen.

Evolution zum modernen Shopfloor Management

Nachdem wir die Ursprünge in der Lean Production betrachtet haben, wenden wir uns nun der Evolution hin zum modernen Shopfloor Management zu. Diese Entwicklung ist gekennzeichnet durch die Integration neuer Technologien, veränderte Arbeitskulturen und die Anpassung an globale Wirtschaftsveränderungen.

Von Lean zur Digitalisierung: Während die Lean-Prinzipien weiterhin eine tragende Rolle spielen, hat das Aufkommen der Digitalisierung das Shopfloor Management revolutioniert. Moderne Informations- und Kommunikationstechnologien ermöglichen eine noch nie dagewesene Datentransparenz und -analyse. Dies führt zu präziseren und schnelleren Entscheidungsprozessen direkt auf dem Shopfloor.

Einführung von Industrie 4.0: Ein entscheidender Faktor in dieser Entwicklung ist die Einführung des Konzepts von Industrie 4.0, welches die Automatisierung und Vernetzung von Produktionsanlagen beinhaltet. Durch den Einsatz von IoT (Internet of Things) Geräten, künstlicher Intelligenz und Big Data können Produktionsprozesse in Echtzeit überwacht und optimiert werden.

Veränderte Rolle der Mitarbeiter: Mit der fortschreitenden Digitalisierung hat sich auch die Rolle der Mitarbeiter im Shopfloor Management gewandelt. Die Fähigkeit, mit Technologien umzugehen, Daten zu interpretieren und flexibel auf Veränderungen zu reagieren, ist zunehmend gefragt. Gleichzeitig bleibt die menschliche Komponente, insbesondere die Kreativität und Problemlösungsfähigkeit, unersetzlich.

Agilität und Flexibilität: Moderne Produktionsumgebungen müssen schnell und flexibel auf Marktveränderungen reagieren können. Das moderne Shopfloor Management legt daher einen starken Fokus auf Agilität. Durch schlanke, aber flexible Prozesse können Unternehmen ihre Produktionsabläufe schnell an neue Anforderungen anpassen.

Nachhaltigkeit und soziale Verantwortung: Ein weiterer Aspekt, der in der modernen Entwicklung des Shopfloor Managements zunehmend an Bedeutung gewinnt, ist der Fokus auf Nachhaltigkeit und soziale Verantwortung. Dies spiegelt sich in Bestrebungen wider, ressourcenschonend zu produzieren und einen positiven Beitrag zur Gesellschaft zu leisten.

Die Evolution zum modernen Shopfloor Management zeigt eine deutliche Verschiebung von rein effizienzorientierten Ansätzen hin zu einem ganzheitlichen, technologiegetriebenen und menschenzentrierten Ansatz. Diese Entwicklung reflektiert nicht nur technologische Fortschritte, sondern auch eine veränderte Unternehmenskultur, die Innovation, Flexibilität und Nachhaltigkeit in den Vordergrund stellt.

Kernprinzipien

Das Shopfloor Management basiert auf mehreren Kernprinzipien, die gemeinsam ein starkes Fundament für erfolgreiche Produktionsprozesse bilden. Diese Prinzipien sind entscheidend, um Effizienz, Qualität und Mitarbeiterzufriedenheit zu maximieren. Hier sind die Schlüsselprinzipien, die das Herz des Shopfloor Managements ausmachen:

Transparenz: Ein grundlegendes Prinzip des Shopfloor Managements ist Transparenz. Dies bedeutet, dass alle Informationen über den Zustand der Produktion, wie Leistungsdaten, Fortschritte und Herausforderungen, für alle Beteiligten sichtbar und zugänglich sein müssen. Transparente Prozesse ermöglichen es, Probleme schnell zu identifizieren, gemeinsam Lösungen zu finden und fördern ein Klima des Vertrauens und der Zusammenarbeit.

Kontinuierliche Verbesserung (Kaizen): Die Philosophie der kontinuierlichen Verbesserung ist das Herzstück des Shopfloor Managements. Es geht darum, ständig nach Wegen zu suchen, um Prozesse, Technologien und Arbeitsmethoden zu optimieren. Mitarbeiter werden ermutigt, ihre Ideen und Vorschläge einzubringen, was nicht nur die Prozesse verbessert, sondern auch die Mitarbeitermotivation und -bindung erhöht.

Mitarbeiterengagement: Die Einbindung und Entwicklung der Mitarbeiter ist ein weiteres zentrales Prinzip. Ein effektives Shopfloor Management erkennt, dass Mitarbeiter das wertvollste Gut eines Unternehmens sind. Durch Schulungen, Empowerment und die Förderung von Teamarbeit wird eine Kultur geschaffen, in der sich Mitarbeiter wertgeschätzt fühlen und aktiv zum Erfolg des Unternehmens beitragen.

Problemlösungsorientierung: Ein proaktiver Ansatz zur Problemlösung ist entscheidend. Dies bedeutet, Herausforderungen direkt anzugehen und systematische Methoden zur Problemlösung anzuwenden. Es geht nicht nur darum, Symptome zu behandeln, sondern die zugrunde liegenden Ursachen von Problemen zu identifizieren und zu beseitigen.

Standardisierung und Flexibilität: Während standardisierte Prozesse für Konsistenz und Effizienz sorgen, ist es ebenso wichtig, Flexibilität zu bewahren, um auf Veränderungen reagieren zu können. Das Shopfloor Management strebt eine Balance zwischen Standardisierung und der Fähigkeit an, Prozesse schnell an neue Anforderungen anzupassen.

Visual Management: Visuelles Management ist ein Schlüsselelement, das durch Tools wie Shopfloor-Boards und Kennzahlen-Displays unterstützt wird. Es ermöglicht es Teams, auf einen Blick den Status von Prozessen zu erfassen und schnell auf Änderungen zu reagieren.

Diese Kernprinzipien des Shopfloor Managements bilden zusammen ein robustes System, das nicht nur die operative Effizienz steigert, sondern auch eine positive Unternehmenskultur fördert, in der jeder Mitarbeiter ein integraler Bestandteil des Erfolgs ist.

Transparenz

Transparenz ist eines der zentralen und wirkungsvollsten Prinzipien im Shopfloor Management. Sie bildet die Grundlage für effiziente Prozesse, Vertrauen und kontinuierliche Verbesserung in der Produktionsumgebung.

Bedeutung der Transparenz: Transparenz im Shopfloor Management bedeutet, dass alle relevanten Informationen über die Produktionsabläufe, Leistungsindikatoren und Problembereiche offen und leicht zugänglich sind. Dies schafft eine Umgebung, in der Entscheidungen auf der Grundlage von Fakten und realen Daten getroffen werden können, anstatt auf Vermutungen oder Annahmen.

Werkzeuge und Methoden zur Förderung der Transparenz:

Visualisierungstools: Einsatz von Shopfloor-Boards, digitalen Dashboards und Andon-Systemen, um den aktuellen Produktionsstatus, Fortschritt und eventuelle Probleme sichtbar zu machen.

Offene Kommunikation: Regelmäßige Besprechungen und Team-Meetings, um Informationen auszutauschen und Feedback zu ermöglichen.

Datenzugänglichkeit: Bereitstellung von Echtzeit-Daten und Leistungsindikatoren für alle Mitarbeiter, um ein tiefgreifendes Verständnis für die laufenden Prozesse zu schaffen.

Vorteile der Transparenz:

Schnellere Problemlösung: Durch die Sichtbarkeit von Problemen können diese schneller identifiziert und behoben werden.

Bessere Entscheidungsfindung: Entscheidungen basieren auf klaren, aktuellen Daten und Fakten, was zu effektiveren und effizienteren Ergebnissen führt.

Mitarbeiterbeteiligung: Transparenz fördert das Engagement und die Verantwortung der Mitarbeiter, da sie besser über die Prozesse und Ziele informiert sind.

Vertrauensbildung: Eine offene Informationspolitik baut Vertrauen zwischen Management und Mitarbeitern auf und stärkt die Unternehmenskultur.

Kontinuierliche Verbesserung: Ein transparentes Umfeld erleichtert die Identifizierung von Verbesserungsmöglichkeiten und fördert eine Kultur der ständigen Verbesserung.

Herausforderungen und Überwindung:

Datenschutz und -sicherheit: Gewährleistung des Schutzes sensibler Informationen, während Transparenz aufrechterhalten wird.

Überinformation vermeiden: Sicherstellen, dass die bereitgestellten Informationen relevant und verständlich sind, um Informationsüberflutung zu vermeiden.

Transparenz im Shopfloor Management ist kein einmaliges Ziel, sondern ein kontinuierlicher Prozess, der Pflege und Aufmerksamkeit erfordert. Es geht darum, eine Kultur zu schaffen, in der Informationen offen geteilt werden, und in der jeder Mitarbeiter versteht, wie sein Beitrag zum Gesamterfolg des Unternehmens beiträgt.

Kontinuierliche Verbesserung

Kontinuierliche Verbesserung, bekannt unter dem japanischen Begriff „Kaizen“, ist ein zentrales Prinzip des Shopfloor Managements und stellt einen fortlaufenden, systematischen Prozess zur Verbesserung von Arbeitsabläufen, Prozessen und Produkten dar.

Das Wesen von Kaizen: Kaizen, was wörtlich „Veränderung zum Besseren“ bedeutet, basiert auf der Philosophie, dass immer Raum für Verbesserungen besteht, egal wie klein diese sein mögen. Es geht darum, Prozesse kontinuierlich zu analysieren und zu optimieren, wobei der Fokus auf inkrementellen, aber beständigen Veränderungen liegt.

Implementierung von kontinuierlicher Verbesserung:

Einbeziehung der Mitarbeiter: Jeder Mitarbeiter, unabhängig von seiner Position, wird ermutigt, Vorschläge zur Verbesserung zu machen. Diese Einbeziehung fördert das Engagement und das Gefühl der Wertschätzung.

Regelmäßige Bewertung und Feedback-Schleifen: Durch regelmäßige Überprüfungen und Analysen der Arbeitsprozesse werden Bereiche identifiziert, in denen Verbesserungen möglich sind.

Problemorientierung: Anstatt Symptome zu behandeln, konzentriert sich Kaizen darauf, die Wurzelursachen von Problemen zu identifizieren und zu beheben.

Kleine, aber kontinuierliche Schritte: Anstatt große, umwälzende Veränderungen anzustreben, liegt der Fokus auf kleinen, schrittweisen Verbesserungen, die im Laufe der Zeit kumulieren.

Vorteile der kontinuierlichen Verbesserung:

Steigerung der Effizienz und Produktivität: Durch ständige Optimierung der Prozesse werden Verschwendung reduziert und die Produktivität gesteigert.

Qualitätsverbesserung: Kontinuierliche Verbesserungen führen zu höheren Qualitätsstandards in Produkten und Dienstleistungen.

Mitarbeitermotivation: Die aktive Einbindung in Verbesserungsprozesse steigert die Motivation und Zufriedenheit der Mitarbeiter.

Flexibilität und Anpassungsfähigkeit: Ein ständiger Verbesserungsprozess hilft Unternehmen, flexibel auf Veränderungen in der Marktumgebung zu reagieren.

Langfristige Wettbewerbsfähigkeit: Kontinuierliche Verbesserung unterstützt Unternehmen dabei, langfristig wettbewerbsfähig und innovativ zu bleiben.

Herausforderungen und Überwindung:

Kulturwandel: Die größte Herausforderung besteht oft darin, eine Kultur der kontinuierlichen Verbesserung zu etablieren und zu erhalten. Dies erfordert eine Verpflichtung von der Unternehmensführung, die Mitarbeiter zu ermutigen und ihnen die notwendigen Ressourcen und Schulungen zur Verfügung zu stellen.

Messung und Bewertung: Die Effektivität von Verbesserungen muss messbar und bewertbar sein. Dies erfordert klare Kennzahlen und regelmäßige Überprüfungen.

Widerstand gegen Veränderungen: Widerstände gegen Veränderungen können ein Hindernis darstellen. Es ist wichtig, eine offene Kommunikation zu pflegen und den Mitarbeitern die Vorteile von Veränderungen deutlich zu machen.

Kontinuierliche Verbesserung im Shopfloor Management ist nicht nur eine Reihe von Aktivitäten, sondern eine Denkweise, die in das tägliche Arbeiten integriert wird. Es geht darum, eine Umgebung zu schaffen, in der das Streben nach Exzellenz eine natürliche und ständige Praxis ist.

Mitarbeiterengagement

Mitarbeiterengagement ist ein Schlüsselaspekt im Shopfloor Management und spielt eine entscheidende Rolle für die Produktivität, Qualität und Innovation in der Produktionsumgebung.

Bedeutung des Mitarbeiterengagements: Im Kern des Shopfloor Managements steht die Überzeugung, dass engagierte Mitarbeiter grundlegend für den Erfolg sind. Engagement bedeutet hier mehr als nur Zufriedenheit oder Motivation; es geht um das tiefe Einbinden der Mitarbeiter in ihre Arbeit, in die Ziele des Unternehmens und in die kontinuierliche Verbesserung.

Förderung des Mitarbeiterengagements:

Ermächtigung und Beteiligung: Mitarbeiter werden ermutigt und befähigt, an Entscheidungen teilzunehmen, die ihre Arbeit betreffen. Dies kann durch regelmäßige Meetings, Verbesserungsvorschlagswesen und die Einbindung in Problemfindungs- und Lösungsprozesse geschehen.

Anerkennung und Wertschätzung: Anerkennung der Leistung und Beiträge der Mitarbeiter. Dies kann durch formelle und informelle Anerkennung, wie Auszeichnungen oder einfaches Lob, erfolgen.

Entwicklung und Training: Investition in die Entwicklung der Mitarbeiter durch Schulungen und Weiterbildungen. Dies fördert nicht nur die Kompetenzen, sondern auch das Gefühl der Wertschätzung und Zugehörigkeit.

Kommunikation und Feedback: Offene und ehrliche Kommunikation sowie regelmäßiges Feedback helfen, eine vertrauensvolle und transparente Arbeitsumgebung zu schaffen.

Vorteile des Mitarbeiterengagements:

Höhere Produktivität und Effizienz: Engagierte Mitarbeiter sind motivierter und produktiver.

Verbesserte Qualität: Ein hohes Engagement führt zu einer sorgfältigeren und qualitätsbewussteren Arbeitsweise.

Niedrigere Fluktuationsraten: Zufriedene und engagierte Mitarbeiter bleiben eher im Unternehmen, was die Stabilität und das Know-how im Unternehmen sichert.

Innovationsförderung: Engagierte Mitarbeiter bringen häufiger neue Ideen ein und treiben Innovationen voran.

Positive Unternehmenskultur: Ein hohes Maß an Engagement fördert eine positive und leistungsstarke Unternehmenskultur.

Herausforderungen und Überwindung:

Erfassung und Messung des Engagements: Es kann schwierig sein, das Engagement präzise zu erfassen und zu messen. Regelmäßige Mitarbeiterumfragen und Gespräche können dabei helfen, ein klares Bild vom Engagement-Niveau zu erhalten.

Individuelle Unterschiede berücksichtigen: Mitarbeiter sind individuell verschieden, und was den einen motiviert, wirkt sich vielleicht nicht auf den anderen aus. Ein individualisierter Ansatz kann hier effektiver sein.

Management und Führungskultur: Das Engagement der Mitarbeiter hängt stark von der Führungskultur ab. Führungskräfte müssen als Vorbilder agieren, Offenheit zeigen und Vertrauen fördern.

Mitarbeiterengagement im Shopfloor Management ist nicht nur eine HR-Aufgabe, sondern ein integraler Bestandteil der Unternehmenskultur und -strategie. Es geht darum, eine Arbeitsumgebung zu schaffen, in der sich die Mitarbeiter wertgeschätzt fühlen, ihre Meinungen zählen und sie aktiv zum Unternehmenserfolg beitragen können.

Strategien zur Implementierung

Die erfolgreiche Implementierung von Shopfloor Management ist entscheidend für die Transformation der Produktionsprozesse und die Steigerung der Gesamteffizienz. Dieser Abschnitt konzentriert sich auf die strategischen Schritte, die für die Einführung und nachhaltige Verankerung des Shopfloor Managements erforderlich sind.

Analyse der Ausgangssituation: Der erste Schritt in der Implementierungsstrategie ist eine gründliche Analyse der aktuellen Prozesse, Praktiken und Herausforderungen. Dazu gehören die Bewertung der vorhandenen Arbeitsabläufe, die Identifikation von Engpässen und die Erhebung von Mitarbeiterfeedback. Diese Analyse liefert die Basis für die Entwicklung eines maßgeschneiderten Implementierungsplans.

Zieldefinition und Strategieentwicklung: Basierend auf der Analyse werden klare Ziele für das Shopfloor Management definiert. Diese Ziele sollten spezifisch, messbar, erreichbar, relevant und zeitgebunden sein (SMART-Kriterien). Anschließend wird eine Strategie entwickelt, die beschreibt, wie diese Ziele erreicht werden sollen. Dies umfasst die Auswahl von Methoden, Werkzeugen und Technologien sowie die Festlegung von Verantwortlichkeiten und Zeitplänen.

Schulung und Entwicklung von Kompetenzen: Ein wesentlicher Aspekt der Implementierung ist die Schulung und Weiterbildung der Mitarbeiter. Dies beinhaltet die Vermittlung von Kenntnissen über die Prinzipien des Shopfloor Managements, die Schulung in spezifischen Methoden und Techniken sowie die Entwicklung von Fähigkeiten im Umgang mit neuen Werkzeugen und Technologien.

Pilotprojekte und schrittweise Einführung: Die Implementierung sollte mit Pilotprojekten in ausgewählten Bereichen beginnen. Diese Pilotprojekte ermöglichen es, die Strategien in der Praxis zu testen, Erfahrungen zu sammeln und Anpassungen vorzunehmen, bevor das Shopfloor Management unternehmensweit ausgerollt wird.

Kontinuierliches Monitoring und Anpassung: Nach der Einführung ist es wichtig, die Fortschritte kontinuierlich zu überwachen und die Strategien bei Bedarf anzupassen. Dies umfasst die regelmäßige Überprüfung der Leistungsindikatoren, das Sammeln von Mitarbeiterfeedback und die Durchführung von Anpassungen, um die Effektivität des Shopfloor Managements zu verbessern.

Verankerung in der Unternehmenskultur: Für den langfristigen Erfolg muss das Shopfloor Management fest in der Unternehmenskultur verankert werden. Dies bedeutet, dass die Prinzipien und Praktiken des Shopfloor Managements zu einem integralen Bestandteil der täglichen Arbeit werden und von allen Ebenen des Unternehmens unterstützt und gelebt werden.

Die Implementierung von Shopfloor Management ist ein umfassender Prozess, der sorgfältige Planung, Engagement und kontinuierliche Verbesserung erfordert. Durch die Anwendung dieser Strategien können Unternehmen eine starke Grundlage für effiziente und effektive Produktionsprozesse schaffen.

Vorbereitungsphase

Die Vorbereitungsphase ist der erste und vielleicht wichtigste Schritt bei der Implementierung des Shopfloor Managements. Sie legt das Fundament für den Erfolg des gesamten Projekts. Diese Phase umfasst mehrere Schlüsselelemente:

Analyse der Ist-Situation:

Prozessanalyse: Eine gründliche Bewertung der aktuellen Produktionsprozesse, um Stärken, Schwächen und Verbesserungspotenziale zu identifizieren.

Technologiebewertung: Prüfung der vorhandenen technologischen Ressourcen und Systeme und wie diese im Rahmen des Shopfloor Managements genutzt werden können.

Mitarbeiterbefragungen: Sammeln von Feedback und Einsichten der Mitarbeiter, um ein umfassendes Bild der aktuellen Arbeitskultur und -praktiken zu erhalten.

Zieldefinition:

Festlegung von Zielen: Klare, messbare und erreichbare Ziele für das Shopfloor Management-Projekt definieren.

Priorisierung von Zielen: Bestimmung, welche Ziele kurzfristig und welche langfristig verfolgt werden sollen.

Ressourcenplanung:

Budgetierung: Sicherstellung, dass ausreichende finanzielle Ressourcen für die Implementierung zur Verfügung stehen.

Zeitplanung: Erstellung eines realistischen Zeitplans für die verschiedenen Phasen der Implementierung.

Personalressourcen: Identifikation und Zuordnung von Personal, das für die Umsetzung des Projekts benötigt wird.

Kommunikationsstrategie:

Interne Kommunikation: Entwicklung einer Kommunikationsstrategie, um die Belegschaft über die bevorstehenden Veränderungen und die Ziele des Shopfloor Managements zu informieren.

Schaffung von Unterstützung: Gewinnung von Unterstützung und Buy-in von Schlüsselpersonen und Führungskräften im Unternehmen.

Risikobewertung und Kontingenzplanung:

Identifikation potenzieller Risiken: Analyse möglicher Hindernisse und Herausforderungen, die während der Implementierung auftreten könnten.

Entwicklung von Kontingenzplänen: Erarbeitung von Strategien, um auf unerwartete Herausforderungen oder Verzögerungen reagieren zu können.

Die Vorbereitungsphase ist entscheidend, um eine solide Grundlage für die Implementierung des Shopfloor Managements zu schaffen. Eine sorgfältige Planung, klare Zielsetzung und umfassende Analyse in dieser Phase können den Weg für eine erfolgreiche Umsetzung und nachhaltige Verbesserungen ebnen.

Analyse der Ist-Situation

Die Analyse der Ist-Situation ist ein kritischer Schritt im Prozess der Implementierung von Shopfloor Management. Sie bietet ein klares Bild der aktuellen Arbeitsabläufe, Herausforderungen und Potenziale im Produktionsbereich. Diese Phase beinhaltet mehrere Schlüsselelemente:

Erfassung der aktuellen Prozesse:

Prozessmapping: Detaillierte Erfassung und Dokumentation der bestehenden Produktionsprozesse, einschließlich der Arbeitsschritte, beteiligten Personen und genutzten Ressourcen.

Leistungsindikatoren: Analyse der aktuellen Leistungsindikatoren wie Durchlaufzeiten, Produktivitätsraten, Qualitätskennzahlen und Maschinenauslastung.

Mitarbeiterperspektive einbeziehen:

Mitarbeiterinterviews und -umfragen: Gespräche mit Mitarbeitern auf verschiedenen Ebenen, um ihre Sichtweise auf die Arbeitsabläufe und Herausforderungen zu verstehen.

Feedback-Systeme: Einsatz von anonymen Feedback-Systemen, um ehrliche Einschätzungen und Verbesserungsvorschläge zu sammeln.

Technologische Ressourcen bewerten:

Bestandsaufnahme der vorhandenen Technologie: Überprüfung der eingesetzten Maschinen, Systeme und Software hinsichtlich ihrer Effizienz und Eignung für zukünftige Prozessverbesserungen.

Digitalisierungspotenzial: Einschätzung, inwieweit bestehende Technologien für digitale Shopfloor Management-Lösungen geeignet sind oder aufgerüstet werden müssen.

Arbeitsumgebung und Sicherheit:

Evaluierung der Arbeitsbedingungen: Überprüfung der Arbeitsplatzgestaltung, Ergonomie und Sicherheitsvorkehrungen.

Umweltaspekte: Bewertung von Umweltfaktoren wie Energieverbrauch, Abfallmanagement und Nachhaltigkeitspraktiken.

Wettbewerbs- und Marktanalyse:

Branchenbenchmarks: Vergleich der eigenen Prozesse und Leistungen mit Branchenstandards und Best Practices.

Markttrends und Kundenanforderungen: Bewertung, wie gut die aktuellen Prozesse in der Lage sind, auf sich ändernde Marktanforderungen und Kundenbedürfnisse zu reagieren.

Diese umfassende Analyse der Ist-Situation ermöglicht es, gezielte Maßnahmen für die Implementierung von Shopfloor Management zu planen und sicherzustellen, dass die eingeführten Veränderungen sowohl auf die Bedürfnisse des Unternehmens als auch auf die seiner Mitarbeiter zugeschnitten sind.

Zieldefinition

Nach der Analyse der Ist-Situation ist der nächste Schritt im Implementierungsprozess des Shopfloor Managements die Definition klarer und realistischer Ziele. Die Zieldefinition ist entscheidend, um den Erfolg des Projekts zu messen und die Bemühungen aller Beteiligten zu fokussieren.

Spezifizierung der Ziele:

Klare und messbare Ziele: Die Ziele sollten konkret, quantifizierbar und überprüfbar sein. Beispiele können die Steigerung der Produktionsleistung um einen bestimmten Prozentsatz, die Verringerung der Ausschussrate oder die Verbesserung der Mitarbeiterzufriedenheit sein.

SMART-Kriterien: Die Ziele sollten spezifisch, messbar, erreichbar, relevant und zeitgebunden sein. Dies gewährleistet, dass die Ziele realistisch und umsetzbar sind.

Ausrichtung auf Unternehmensziele:

Abgleich mit der Unternehmensvision: Die Ziele des Shopfloor Managements sollten mit der übergeordneten Vision und Strategie des Unternehmens übereinstimmen.

Unterstützung der Unternehmensziele: Die definierten Ziele sollten dazu beitragen, die allgemeinen Unternehmensziele, wie Umsatzwachstum oder Marktpositionierung, zu erreichen.

Beteiligung der Stakeholder:

Einbeziehung der Mitarbeiter: Mitarbeiter auf allen Ebenen sollten in den Prozess der Zieldefinition einbezogen werden, um deren Engagement und Akzeptanz zu fördern.

Feedback von Führungskräften und Teams: Feedback von Führungskräften und Teams kann helfen, realistische und relevante Ziele zu setzen.

Priorisierung und Phasenplanung:

Setzung von Prioritäten: Nicht alle Ziele können gleichzeitig erreicht werden. Daher ist es wichtig, Prioritäten zu setzen und sich auf die wichtigsten Ziele zu konzentrieren.

Phasenweise Implementierung: Größere Ziele können in kleinere, phasenweise Ziele unterteilt werden, um den Fortschritt schrittweise zu steuern und zu messen.

Kontinuierliche Überprüfung und Anpassung:

Regelmäßige Überprüfung: Die Ziele sollten regelmäßig überprüft und bei Bedarf angepasst werden, um auf Veränderungen im Unternehmen oder im Markt reagieren zu können.

Flexibilität: Flexibilität bei der Zielanpassung ist wichtig, um auf unvorhergesehene Herausforderungen oder Chancen reagieren zu können.

Die sorgfältige Definition von Zielen bildet die Grundlage für die erfolgreiche Implementierung und nachhaltige Wirksamkeit des Shopfloor Managements. Sie gibt Richtung vor, ermöglicht die Messung von Fortschritten und stellt sicher, dass alle Bemühungen auf die übergeordneten Unternehmensziele ausgerichtet sind.

Prozessoptimierung

Prozessoptimierung ist ein zentrales Element im Shopfloor Management und zielt darauf ab, die Effizienz, Qualität und Flexibilität der Produktionsprozesse zu steigern. Sie beinhaltet die systematische Analyse und Verbesserung der bestehenden Abläufe und Methoden. Hier sind die Schlüsselaspekte der Prozessoptimierung:

Analyse der bestehenden Prozesse:

Identifikation von Ineffizienzen: Untersuchung der aktuellen Prozesse, um Bereiche mit Verschwendung, Engpässen oder Qualitätsproblemen zu identifizieren.

Prozessmapping: Visualisierung der Arbeitsabläufe, um ein klares Verständnis der Prozessschritte und deren Zusammenhänge zu erhalten.

Lean-Methoden einsetzen:

5S-Methodik: Implementierung von 5S (Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin) zur Schaffung einer ordentlichen und effizienten Arbeitsumgebung.

Wertstromanalyse: Identifikation und Eliminierung von Verschwendungen in den Prozessen, um den Wertstrom zu optimieren.

Digitalisierung und Technologieeinsatz:

Einführung digitaler Tools: Nutzung von ERP-Systemen, MES (Manufacturing Execution Systems) und anderen digitalen Lösungen zur Verbesserung der Datenverfügbarkeit und Prozesssteuerung.

Automatisierung und Robotik: Einsatz von Automatisierungstechnologien und Robotik, um Effizienz zu steigern und menschliche Fehler zu reduzieren.

Kontinuierliche Verbesserung (Kaizen):

Einbindung der Mitarbeiter: Mitarbeiter in den kontinuierlichen Verbesserungsprozess einbeziehen, indem sie ermutigt werden, Verbesserungsvorschläge einzubringen und an deren Umsetzung mitzuwirken.

Regelmäßige Reviews und Anpassungen: Durchführung regelmäßiger Überprüfungen der Prozesse und Anpassungen basierend auf Feedback und Leistungsdaten.

Qualitätsmanagement:

Qualitätskontrollen: Implementierung strenger Qualitätskontrollen und -prüfungen in allen Phasen des Produktionsprozesses.

Six Sigma: Anwendung von Six Sigma-Methoden zur Reduzierung von Variabilität und Verbesserung der Prozessqualität.

Nachhaltigkeit und Umweltbewusstsein:

Ressourceneffizienz: Optimierung der Prozesse zur Minimierung des Ressourcenverbrauchs und der Umweltauswirkungen.

Abfallreduzierung: Implementierung von Strategien zur Verringerung von Abfall und zur Förderung der Wiederverwendung und des Recyclings.

Prozessoptimierung im Shopfloor Management erfordert einen ganzheitlichen Ansatz, der sowohl technologische als auch menschliche Aspekte berücksichtigt. Durch kontinuierliche Verbesserung und Anpassung an neue Technologien und Methoden können Unternehmen ihre Produktionsprozesse effizienter und effektiver gestalten. Dies führt nicht nur zu einer gesteigerten Produktivität und Qualität, sondern auch zu einer erhöhten Mitarbeiterzufriedenheit und einer stärkeren Wettbewerbsfähigkeit.

Lean-Methoden

Lean-Methoden sind ein wesentlicher Bestandteil der Prozessoptimierung im Shopfloor Management. Sie zielen darauf ab, Verschwendung zu minimieren, Effizienz zu maximieren und die Produktivität zu steigern. Hier sind die Kernaspekte der Lean-Methoden:

5S-System:

Sortieren (Seiri): Entfernen unnötiger Gegenstände und Materialien aus dem Arbeitsbereich.

Systematisieren (Seiton): Ordnung schaffen und alles Notwendige systematisch anordnen.

Säubern (Seiso): Arbeitsbereiche regelmäßig reinigen und instand halten.

Standardisieren (Seiketsu): Standards für Ordnung und Sauberkeit festlegen und aufrechterhalten.

Selbstdisziplin (Shitsuke): Die ersten vier S-Prinzipien kontinuierlich pflegen und verbessern.

Wertstromanalyse:

Visualisierung des Produktionsflusses: Darstellung des gesamten Produktionsprozesses, um den Fluss von Material und Informationen zu verstehen.

Identifikation von Verschwendung: Erkennen von nicht-wertschöpfenden Aktivitäten wie Wartezeiten, Überproduktion oder unnötige Bewegungen.

Optimierung des Wertstroms: Verbesserung des Flusses und Eliminierung von Verschwendung, um einen effizienteren Wertstrom zu schaffen.

Kanban-System:

Pull-Prinzip: Produktion basierend auf der tatsächlichen Nachfrage statt auf Prognosen.

Visualisierung von Arbeitsabläufen: Einsatz von Kanban-Boards zur Darstellung des Arbeitsfortschritts und zur Identifikation von Engpässen.

Flexibilität und Reaktionsfähigkeit: Schnelle Anpassung der Produktion an veränderte Kundenanforderungen.

Just-in-Time (JiT):

Reduzierung von Lagerbeständen: Produktion und Lieferung genau zum benötigten Zeitpunkt, um Lagerkosten zu minimieren.

Steigerung der Reaktionsgeschwindigkeit: Erhöhung der Fähigkeit, schnell auf Kundenanforderungen zu reagieren.

Kaizen (kontinuierliche Verbesserung):

Mitarbeiterbeteiligung: Einbindung der Mitarbeiter in den Prozess der kontinuierlichen Verbesserung.

Kleine, inkrementelle Verbesserungen: Regelmäßige, kleine Veränderungen statt großer, seltener Umgestaltungen.

Problembehebungstechniken:

Root-Cause-Analyse: Tiefgehende Untersuchung der Ursachen von Problemen, um langfristige Lösungen zu entwickeln.

PDCA-Zyklus (Plan-Do-Check-Act): Systematischer Ansatz zur Problemlösung und Prozessverbesserung.

Lean-Methoden sind nicht nur Werkzeuge oder Techniken, sondern repräsentieren eine Philosophie der ständigen Verbesserung und Effizienz. Die erfolgreiche Anwendung dieser Methoden im Shopfloor Management führt zu schlankeren, reaktionsfähigeren und effizienteren Produktionsprozessen.

Digitalisierung

Die Digitalisierung spielt eine entscheidende Rolle in der modernen Prozessoptimierung im Rahmen des Shopfloor Managements. Sie umfasst die Integration von digitalen Technologien in die Produktionsprozesse, um Effizienz, Transparenz und Flexibilität zu steigern. Hier sind die Schlüsselaspekte der Digitalisierung:

Einführung von ERP-Systemen:

Zentralisierte Datenverwaltung: Einsatz von Enterprise Resource Planning (ERP) Systemen zur Integration und Verwaltung aller Unternehmensdaten in einer zentralen Plattform.

Verbesserte Planung und Kontrolle: Nutzung von ERP-Systemen zur Optimierung der Planungs-, Beschaffungs-, und Produktionsprozesse.

Manufacturing Execution Systems (MES):

Echtzeit-Überwachung: Implementierung von MES zur Überwachung und Steuerung der Produktionsprozesse in Echtzeit.

Leistungsanalyse: MES ermöglichen die Analyse von Produktionsdaten, um die Effizienz zu steigern und Ausfallzeiten zu reduzieren.

Internet of Things (IoT) und Industrie 4.0:

Vernetzte Geräte: Einsatz von IoT-Technologien, um Maschinen und Anlagen zu vernetzen und Daten in Echtzeit zu sammeln.

Smart Factory: Schaffung einer intelligenten Fabrik, in der Maschinen, Systeme und Menschen nahtlos interagieren.

Big Data und Analytik:

Datenanalyse: Nutzung von Big Data-Technologien zur Analyse großer Datenmengen, um Muster zu erkennen, Prognosen zu erstellen und Entscheidungsprozesse zu verbessern.

Predictive Maintenance: Einsatz von Datenanalytik zur Vorhersage von Maschinenausfällen und zur Planung präventiver Wartungsarbeiten.

Cloud-Technologien:

Flexible Datenspeicherung: Nutzung der Cloud für die Speicherung und den Zugriff auf Produktionsdaten, um Flexibilität und Skalierbarkeit zu erhöhen.

Zusammenarbeit und Zugänglichkeit: Cloud-basierte Plattformen erleichtern die Zusammenarbeit und den Informationsaustausch zwischen verschiedenen Abteilungen und Standorten.

Digitale Schulungs- und Supporttools:

E-Learning und virtuelle Trainings: Bereitstellung digitaler Schulungsmaterialien und virtueller Trainings für Mitarbeiter, um Fähigkeiten und Kenntnisse effizient zu vermitteln.

Augmented Reality (AR) für Wartung und Support: Einsatz von AR-Technologien zur Unterstützung von Wartungsarbeiten und zur Bereitstellung interaktiver Anleitungen.

Die Digitalisierung im Shopfloor Management ermöglicht eine höhere Datenverfügbarkeit, verbesserte Prozesskontrolle und eine effizientere Ressourcennutzung. Durch die Integration digitaler Technologien können Unternehmen agiler reagieren, Prozesse optimieren und die Grundlage für zukünftige Innovationen schaffen.

Roll-out und Schulung

Der Roll-out und die Schulung sind entscheidende Phasen in der Implementierung von Shopfloor Management, um sicherzustellen, dass die neuen Prozesse und Systeme effektiv eingeführt und vom Personal akzeptiert und genutzt werden.

Planung des Roll-outs:

Stufenweise Einführung: Implementierung der neuen Shopfloor Management-Praktiken in Phasen, beginnend mit Pilotbereichen und anschließendem schrittweisen Ausbau.

Klare Zeitpläne: Festlegung realistischer Zeitpläne für jeden Schritt des Roll-outs, einschließlich Vorbereitungs-, Implementierungs- und Nachbereitungsphasen.

Mitarbeiterschulungen:

Grundlegende Schulungen: Durchführung von Schulungen, um den Mitarbeitern die Grundlagen des Shopfloor Managements und die neuen Prozesse zu vermitteln.

Spezialisierte Trainings: Angebot von speziellen Trainings für Schlüsselpersonal und Teams, die direkt mit den neuen Systemen und Methoden arbeiten werden.

Support-Strukturen etablieren:

Support-Teams: Einrichtung von Support-Teams oder Ansprechpartnern, um Fragen zu beantworten und Unterstützung bei der Umsetzung der neuen Praktiken zu bieten.

Feedback-Kanäle: Einrichtung von Kanälen, um Feedback von Mitarbeitern zu sammeln und auf eventuelle Probleme oder Verbesserungsvorschläge reagieren zu können.

Kommunikation und Change Management:

Kontinuierliche Kommunikation: Aufrechterhaltung einer offenen und regelmäßigen Kommunikation über den Fortschritt des Roll-outs, um Transparenz zu gewährleisten und das Engagement der Mitarbeiter zu fördern.

Change Management: Anwendung von Change-Management-Prinzipien, um Widerstände gegen Veränderungen zu minimieren und die Akzeptanz der neuen Praktiken zu fördern.

Messung und Bewertung:

Leistungsmessung: Überwachung der Leistungskennzahlen, um den Erfolg des Roll-outs zu bewerten und Bereiche für weitere Verbesserungen zu identifizieren.

Anpassungen und Optimierung: Bereitschaft zur Anpassung der Strategie basierend auf den Rückmeldungen und Leistungsdaten, um eine kontinuierliche Verbesserung zu gewährleisten.

Der Roll-out und die Schulung sind wesentliche Bestandteile, um eine effektive Implementierung und Nutzung des Shopfloor Managements zu gewährleisten. Sie erfordern eine sorgfältige Planung, engagierte Schulungen und eine kontinuierliche Unterstützung, um sicherzustellen, dass alle Mitarbeiter die neuen Prozesse verstehen, akzeptieren und effektiv anwenden können.

Mitarbeiterschulungen

Mitarbeiterschulungen sind ein wesentlicher Bestandteil des Roll-out-Prozesses im Shopfloor Management. Sie zielen darauf ab, das Personal mit den notwendigen Kenntnissen und Fähigkeiten auszustatten, um die neuen Prozesse und Praktiken erfolgreich umzusetzen.

Entwicklung von Schulungsprogrammen:

Bedarfsermittlung: Analyse der spezifischen Schulungsbedürfnisse basierend auf den eingeführten Änderungen und dem Kompetenzniveau der Mitarbeiter.

Zielgerichtete Schulungsinhalte: Entwicklung von Schulungsmaterialien, die auf die spezifischen Anforderungen des Shopfloor Managements zugeschnitten sind.

Verschiedene Schulungsformate:

Präsenzschulungen: Durchführung von Workshops und Seminaren, in denen Mitarbeiter direkt von Trainern lernen und praktische Erfahrungen sammeln können.

Online- und E-Learning: Bereitstellung von Online-Kursen und digitalen Ressourcen, die es den Mitarbeitern ermöglichen, flexibel und in ihrem eigenen Tempo zu lernen.

On-the-Job-Training: Praktisches Training direkt am Arbeitsplatz, um die Anwendung der neuen Prozesse und Werkzeuge im realen Umfeld zu üben.

Schulung von Führungskräften und Multiplikatoren:

Spezialtraining für Führungskräfte: Schulung der Führungskräfte, um sie auf ihre Rolle als Multiplikatoren und Vorbilder im Rahmen des Shopfloor Managements vorzubereiten.

Train-the-Trainer-Ansätze: Ausbildung interner Trainer, die ihr Wissen an Kollegen weitergeben können.

Kontinuierliche Weiterbildung und Unterstützung:

Regelmäßige Auffrischungskurse: Angebot von regelmäßigen Schulungen, um das Wissen aktuell zu halten und neue Mitarbeiter einzuarbeiten.

Support und Beratung: Bereitstellung von fortlaufender Unterstützung und Beratung, um Fragen zu klären und Hilfe bei der Umsetzung anzubieten.

Erfolgsmessung und Feedback:

Bewertung der Schulungserfolge: Messung der Effektivität der Schulungen durch Bewertungen, Tests oder die Beobachtung der Leistungsverbesserungen am Arbeitsplatz.

Feedback-Einholung: Sammeln von Feedback der Mitarbeiter zu den Schulungen, um Inhalte und Methoden kontinuierlich zu verbessern.

Mitarbeiterschulungen im Shopfloor Management sind nicht nur ein einmaliges Ereignis, sondern ein kontinuierlicher Prozess. Sie sind entscheidend, um sicherzustellen, dass alle Mitarbeiter die erforderlichen Fähigkeiten und Kenntnisse besitzen, um die neuen Prozesse effektiv umzusetzen und zum Erfolg des Unternehmens beizutragen.

Pilotprojekte

Pilotprojekte sind ein entscheidender Schritt bei der Einführung von Shopfloor Management. Sie dienen als Testfelder für die neuen Prozesse und Systeme, bevor diese unternehmensweit implementiert werden. Hier sind die Schlüsselelemente für erfolgreiche Pilotprojekte:

Auswahl geeigneter Pilotbereiche:

Repräsentative Bereiche wählen: Auswahl von Produktionsbereichen, die typisch für die verschiedenen Herausforderungen und Prozesse im Unternehmen sind.

Bereitschaft zur Veränderung: Auswahl von Bereichen, in denen die Führungskräfte und Mitarbeiter offen für Neuerungen sind.

Ziele und Erfolgskriterien festlegen:

Klare Zielsetzung: Definition spezifischer Ziele für das Pilotprojekt, die mit den übergeordneten Zielen des Shopfloor Managements übereinstimmen.

Messbare Erfolgskriterien: Festlegung von Kriterien, anhand derer der Erfolg des Pilotprojekts gemessen werden kann.

Detaillierte Planung und Vorbereitung:

Ressourcenplanung: Sicherstellung, dass alle notwendigen Ressourcen, wie Personal, Ausrüstung und Materialien, verfügbar sind.

Zeitplanung: Erstellung eines realistischen Zeitplans für die Durchführung des Pilotprojekts.

Durchführung und Monitoring:

Implementierung der neuen Prozesse: Einführung der geplanten Shopfloor Management-Methoden und -Werkzeuge im Pilotbereich.

Laufende Überwachung und Anpassung: Regelmäßige Überprüfung der Fortschritte und Anpassung der Prozesse basierend auf den gesammelten Erfahrungen.

Evaluierung und Feedback:

Auswertung der Ergebnisse: Bewertung der Ergebnisse des Pilotprojekts anhand der festgelegten Erfolgskriterien.

Feedback-Sammlung: Einholen von Feedback der beteiligten Mitarbeiter und Führungskräfte, um Einsichten in die Wirksamkeit und Akzeptanz der neuen Prozesse zu erhalten.

Wissens- und Erfahrungstransfer:

Lernen aus dem Pilotprojekt: Identifikation von Best Practices und Lernpunkten, die für die weiteren Roll-out-Phasen nützlich sind.

Skalierung und Anpassung für den unternehmensweiten Roll-out: Anpassung der Strategien und Methoden basierend auf den Erkenntnissen aus dem Pilotprojekt für die unternehmensweite Einführung.

Pilotprojekte bieten eine wertvolle Gelegenheit, Shopfloor Management-Praktiken in einer kontrollierten Umgebung zu testen, zu verfeinern und anzupassen, bevor sie auf das gesamte Unternehmen ausgeweitet werden. Sie sind entscheidend, um Risiken zu minimieren, Akzeptanz zu fördern und den Grundstein für einen erfolgreichen unternehmensweiten Roll-out zu legen.

Werkzeuge und Technologien

Die effektive Umsetzung von Shopfloor Management erfordert den Einsatz spezifischer Werkzeuge und Technologien. Diese unterstützen nicht nur die Optimierung der Prozesse, sondern auch die Visualisierung von Daten, die Kommunikation und die Entscheidungsfindung. In diesem Abschnitt werden die wichtigsten Werkzeuge und Technologien vorgestellt, die im Shopfloor Management zum Einsatz kommen.

Klassische Werkzeuge

Shopfloor-Boards: Physikalische oder digitale Boards, die wichtige Informationen wie Kennzahlen, Auftragsstatus und Teamziele visualisieren.

5S-Methodik: Ein System zur Organisation und Aufrechterhaltung eines sauberen, ordentlichen und effizienten Arbeitsplatzes.

Standardarbeitsunterlagen: Dokumentationen, die die besten Praktiken für verschiedene Arbeitsprozesse beschreiben.

Andon-Systeme: Signalanlagen, die Probleme in der Produktion anzeigen und schnelle Reaktionen ermöglichen.

Digitale Tools

Echtzeitdaten-Management: Systeme, die die Erfassung, Analyse und Visualisierung von Produktionsdaten in Echtzeit ermöglichen.

ERP-Systeme (Enterprise Resource Planning): Softwarelösungen, die eine integrierte Verwaltung aller Geschäftsprozesse bieten.

MES (Manufacturing Execution Systems): Systeme zur Steuerung und Überwachung der Produktionsprozesse.

SCADA (Supervisory Control and Data Acquisition): Systeme zur Überwachung, Steuerung und Datenerfassung in der Produktion.

Fortgeschrittene Technologien

IoT (Internet of Things): Vernetzung von Maschinen und Geräten, um Daten zu sammeln und Prozesse zu optimieren.

Big Data und Analytics: Technologien zur Analyse großer Datenmengen, um Muster zu erkennen und Prognosen zu erstellen.

Künstliche Intelligenz und Machine Learning: Einsatz von AI-Algorithmen zur Optimierung von Prozessen und zur Vorhersage von Wartungsbedarf.

Augmented Reality (AR) und Virtual Reality (VR): Technologien zur Unterstützung bei Wartungsarbeiten und zur Schulung von Mitarbeitern.

Mobile Technologien

Mobile Apps: Anwendungen, die Mitarbeitern den Zugriff auf relevante Daten und Systeme auch von unterwegs ermöglichen.

Wearable Devices: Tragbare Geräte wie Smartwatches oder AR-Brillen, die Informationen direkt im Sichtfeld des Benutzers anzeigen.

Die richtige Auswahl und Integration dieser Werkzeuge und Technologien ist entscheidend, um die Ziele des Shopfloor Managements zu erreichen. Sie tragen dazu bei, die Prozesseffizienz zu erhöhen, die Kommunikation und Transparenz zu verbessern und fundierte Entscheidungen auf Basis aktueller Daten zu treffen.

Klassische Werkzeuge

Klassische Werkzeuge im Shopfloor Management sind bewährte Methoden und Hilfsmittel, die seit Jahrzehnten zur Optimierung von Produktionsprozessen eingesetzt werden. Sie sind einfach zu implementieren und bieten eine solide Grundlage für die Verbesserung der Effizienz und Kommunikation auf dem Shopfloor.

Shopfloor-Boards:

Visualisierung: Shopfloor-Boards dienen der Visualisierung von wichtigen Informationen wie Produktionskennzahlen, Arbeitsplänen, Qualitätsstatistiken und Teamzielen.

Kommunikation: Sie sind ein zentrales Kommunikationstool, das es Teams ermöglicht, auf einen Blick den aktuellen Status der Produktion und wichtige Hinweise zu erfassen.

5S-Methodik:

Sortieren (Seiri): Entfernung unnötiger Gegenstände und Werkzeuge, um Unordnung zu vermeiden.

Systematisieren (Seiton): Ordnungsgemäße Anordnung aller Werkzeuge und Materialien, um die Zugänglichkeit zu erleichtern.

Säubern (Seiso): Regelmäßige Reinigung der Arbeitsumgebung, um Sauberkeit und Sicherheit zu gewährleisten.

Standardisieren (Seiketsu): Entwicklung von Standards, um die ersten drei S-Schritte aufrechtzuerhalten.

Selbstdisziplin (Shitsuke): Aufrechterhaltung und kontinuierliche Verbesserung der Standards und Praktiken.

Standardarbeitsunterlagen:

Anleitungen und Checklisten: Detaillierte Beschreibungen der Arbeitsabläufe und Prozessschritte, die als Richtlinien für die Mitarbeiter dienen.

Konsistenz und Qualität: Sie gewährleisten, dass alle Mitarbeiter nach denselben hohen Standards arbeiten, was die Qualität und Effizienz der Produktion steigert.

Andon-Systeme:

Fehlermeldung: Andon-Systeme sind visuelle oder akustische Signale, die Probleme oder Unregelmäßigkeiten in der Produktion anzeigen.

Schnelle Reaktion: Durch die sofortige Erkennung von Problemen können Teams schnell reagieren, um Ausfallzeiten und Qualitätsmängel zu minimieren.

PDCA-Zyklus (Plan-Do-Check-Act):

Kontinuierlicher Verbesserungsprozess: Eine Methode, um Prozesse systematisch zu planen, umzusetzen, zu überprüfen und anzupassen.

Anwendung in allen Bereichen: Der PDCA-Zyklus kann in fast jedem Aspekt des Shopfloor Managements angewendet werden, um kontinuierliche Verbesserungen zu fördern.

Diese klassischen Werkzeuge sind nach wie vor eine wichtige Säule im Shopfloor Management. Sie bieten eine grundlegende Struktur und sind oft der Ausgangspunkt für weitere Verbesserungen und Innovationen in der Produktionsumgebung.

Shopfloor-Boards

Shopfloor-Boards sind ein zentrales Werkzeug im Shopfloor Management, das eine visuelle Darstellung wichtiger Informationen direkt am Ort der Produktion bietet. Sie spielen eine entscheidende Rolle bei der Kommunikation, der Überwachung der Produktionseffizienz und der Förderung des Teamgeistes.

Funktion und Bedeutung:

Visuelle Kommunikation: Shopfloor-Boards dienen als zentrale Informationsquelle, um den Mitarbeitern einen schnellen Überblick über den aktuellen Produktionsstatus, Kennzahlen und Ziele zu geben.

Transparenz: Sie erhöhen die Transparenz von Produktionsprozessen und tragen dazu bei, dass alle Teammitglieder auf dem gleichen Stand sind.

Typische Inhalte:

Leistungsindikatoren: Anzeige von wichtigen Kennzahlen wie Ausstoß, Maschinenauslastung, Qualitätsraten und Durchlaufzeiten.

Arbeitspläne und -aufgaben: Darstellung von Tages- oder Wochenplänen, Schichtplänen und spezifischen Aufgaben für Teams oder einzelne Mitarbeiter.

Wartungspläne und Sicherheitshinweise: Informationen über geplante Wartungsarbeiten und wichtige Sicherheitshinweise.

Design und Zugänglichkeit:

Klarheit und Einfachheit: Die Gestaltung der Boards sollte übersichtlich und leicht verständlich sein, um eine schnelle Erfassung der Informationen zu ermöglichen.

Aktualität: Die auf den Boards angezeigten Informationen müssen regelmäßig aktualisiert werden, um ihre Relevanz und Genauigkeit zu gewährleisten.

Interaktive Nutzung:

Teammeetings und Besprechungen: Shopfloor-Boards dienen oft als Fokus für tägliche Stand-Up-Meetings oder Schichtübergaben, in denen Teams zusammenkommen, um Fortschritte zu besprechen und Probleme anzugehen.

Mitarbeiterengagement: Sie ermöglichen es den Mitarbeitern, direkt Feedback zu geben und an der Problemlösung teilzunehmen.

Digitalisierung:

Digitale Shopfloor-Boards: In modernen Produktionsumgebungen werden häufig digitale Boards eingesetzt, die eine dynamischere Darstellung von Echtzeitdaten und die Integration mit anderen Produktionssystemen ermöglichen.

Shopfloor-Boards sind ein einfaches, aber effektives Werkzeug, um die Kommunikation zu verbessern, die Produktionseffizienz zu überwachen und das Engagement der Mitarbeiter zu fördern. Sie sind ein wesentlicher Bestandteil eines jeden effektiven Shopfloor Management-Systems.

5S-Methode

Die 5S-Methode ist ein grundlegendes Werkzeug im Lean Management und spielt eine wichtige Rolle im Shopfloor Management. Sie zielt darauf ab, die Arbeitsumgebung zu organisieren und zu standardisieren, um Effizienz, Sicherheit und Sauberkeit zu verbessern. Die Methode basiert auf fünf japanischen Begriffen, die jeweils für einen Schritt im Prozess stehen:

1. Seiri (Sortieren):

Entfernung unnötiger Gegenstände: Identifikation und Entfernung von allem, was nicht regelmäßig im Arbeitsbereich benötigt wird.

Vermeidung von Unordnung: Reduzierung der Gegenstände auf das Wesentliche, um Unordnung zu vermeiden und die Übersichtlichkeit zu verbessern.

2. Seiton (Systematisieren):

Effiziente Anordnung: Platzierung von Werkzeugen und Materialien so, dass sie leicht zugänglich und schnell auffindbar sind.

Visuelle Kennzeichnung: Einsatz von Markierungen, Farbcodes und Etiketten, um die Organisation zu unterstützen und die Suche nach Gegenständen zu vereinfachen.

3. Seiso (Säubern):

Regelmäßige Reinigung: Durchführung regelmäßiger Reinigungsaktionen, um eine saubere und ordentliche Arbeitsumgebung zu gewährleisten.

Prävention: Identifikation und Beseitigung von Ursachen für Schmutz und Unordnung, um zukünftige Verschmutzungen zu verhindern.

4. Seiketsu (Standardisieren):

Erstellung von Standards: Entwicklung und Implementierung von Standards für Ordnung, Sauberkeit und Prozesse.

Einheitlichkeit: Sicherstellung, dass die Standards überall im Unternehmen gleich umgesetzt werden.

5. Shitsuke (Selbstdisziplin):

Aufrechterhaltung der Standards: Regelmäßige Überprüfung und Einhaltung der festgelegten Standards.

Kontinuierliche Verbesserung: Förderung einer Kultur der kontinuierlichen Verbesserung, in der Mitarbeiter ermutigt werden, Standards zu überprüfen und zu verbessern.

Die 5S-Methode verbessert nicht nur die physische Arbeitsumgebung, sondern fördert auch eine disziplinierte Arbeitsweise und ein höheres Engagement der Mitarbeiter. Durch die Einführung und Aufrechterhaltung dieser Praktiken können Unternehmen ihre Produktivität und Effizienz steigern, die Sicherheit am Arbeitsplatz erhöhen und eine Grundlage für kontinuierliche Verbesserungen schaffen.

Digitale Tools

Digitale Tools im Shopfloor Management sind entscheidend, um moderne Produktionsprozesse effizienter, transparenter und flexibler zu gestalten. Sie ermöglichen eine präzise Datenerfassung, verbessern die Kommunikation und erleichtern die Entscheidungsfindung. Hier sind einige Schlüsseltechnologien, die im Rahmen des Shopfloor Managements genutzt werden:

Echtzeitdaten-Management:

Live-Überwachung: Systeme, die es ermöglichen, Produktionsdaten in Echtzeit zu erfassen und zu überwachen, wodurch schnelle Reaktionen auf Veränderungen oder Probleme möglich sind.

Leistungsindikatoren: Werkzeuge zur Anzeige von Schlüsselleistungsindikatoren (KPIs), die eine fortlaufende Bewertung der Produktionsleistung ermöglichen.

ERP-Systeme (Enterprise Resource Planning):

Integrierte Datenverwaltung: ERP-Systeme bieten eine zentrale Plattform für die Verwaltung aller Unternehmensdaten und -prozesse, von der Auftragsabwicklung über die Lagerverwaltung bis hin zur Finanzbuchhaltung.

Prozessoptimierung: Diese Systeme helfen, Prozesse zu standardisieren und zu automatisieren, was zu erhöhter Effizienz und Genauigkeit führt.

MES (Manufacturing Execution Systems):

Produktionskontrolle: MES bieten detaillierte Einblicke in die Produktionsabläufe und ermöglichen eine genaue Steuerung und Optimierung der Fertigungsprozesse.

Qualitätssicherung: Unterstützung bei der Überwachung der Produktqualität und der Einhaltung von Fertigungsstandards.

SCADA (Supervisory Control and Data Acquisition):

Prozessüberwachung: SCADA-Systeme dienen der Überwachung, Steuerung und Automatisierung von industriellen Prozessen.

Datenvisualisierung: Anzeige von Prozessdaten in grafischer Form, was die Analyse und das Verständnis der Betriebsabläufe erleichtert.

Predictive Maintenance:

Vorhersage von Wartungsbedarf: Einsatz von Datenanalyse-Tools, um den Wartungsbedarf von Maschinen vorherzusagen und ungeplante Ausfallzeiten zu vermeiden.

Optimierung der Instandhaltung: Verbesserung der Wartungsplanung basierend auf präzisen Daten und Analysen.

Digitale Dokumentation:

Elektronische Arbeitsanweisungen: Bereitstellung von digitalen Anleitungen und Checklisten, die die Einhaltung von Arbeitsstandards und -verfahren unterstützen.

Dokumentenmanagement: Digitale Verwaltung von Dokumenten, was den Zugriff und die Verteilung von Informationen vereinfacht.

Digitale Tools im Shopfloor Management ermöglichen eine hochmoderne Produktionssteuerung und eine effiziente Datenverwaltung. Sie unterstützen die kontinuierliche Verbesserung der Prozesse und tragen dazu bei, dass Produktionsbetriebe wettbewerbsfähig bleiben und sich schnell an veränderte Marktbedingungen anpassen können. Der Einsatz dieser Technologien erfordert zwar anfängliche Investitionen und Schulungen, führt jedoch zu langfristigen Effizienzsteigerungen, verbesserter Qualität und erhöhter Transparenz in der Produktion.

Echtzeitdaten-Management

Echtzeitdaten-Management ist ein entscheidendes Element im digitalen Shopfloor Management. Es ermöglicht die Sammlung, Analyse und Visualisierung von Produktionsdaten in Echtzeit, was eine schnelle und informierte Entscheidungsfindung unterstützt.

Live-Überwachung der Produktion:

Datenerfassung in Echtzeit: Kontinuierliche Sammlung von Daten direkt von Maschinen und Produktionslinien, um aktuelle Informationen über den Betriebszustand zu liefern.

Visualisierung von Prozessdaten: Anzeige von Produktionsdaten auf Dashboards, die es ermöglichen, den Status der Produktion auf einen Blick zu erfassen.

Vorteile des Echtzeitdaten-Managements:

Schnelle Reaktionsfähigkeit: Bei Abweichungen oder Problemen in der Produktion ermöglicht die sofortige Verfügbarkeit von Daten eine rasche Reaktion und Problemlösung.

Optimierte Prozesskontrolle: Durch die Überwachung von Prozessparametern können Produktionsabläufe kontinuierlich optimiert und angepasst werden.

Integration mit anderen Systemen:

Verknüpfung mit MES und ERP: Integration von Echtzeitdaten-Management-Systemen mit Manufacturing Execution Systems (MES) und Enterprise Resource Planning (ERP), um eine umfassende Übersicht und Steuerung der Produktionsprozesse zu gewährleisten.

Datenkonsolidierung: Zusammenführung von Daten aus verschiedenen Quellen, um ein ganzheitliches Bild der Produktionsleistung zu erhalten.

Predictive Analytics und Machine Learning:

Vorhersage von Trends und Problemen: Einsatz von Predictive Analytics, um Muster in den Daten zu erkennen und potenzielle Probleme frühzeitig zu identifizieren.

Maschinelles Lernen: Anwendung von Algorithmen des maschinellen Lernens, um aus den gesammelten Daten zu lernen und die Prozesseffizienz weiter zu verbessern.

Datensicherheit und -schutz:

Sicherheitsmaßnahmen: Implementierung von Sicherheitsprotokollen und Datenschutzmaßnahmen, um die Integrität und Sicherheit der gesammelten Daten zu gewährleisten.

Regelkonforme Datenspeicherung: Sicherstellung, dass die Datenspeicherung und -verarbeitung den gesetzlichen und branchenspezifischen Anforderungen entspricht.

Echtzeitdaten-Management ist ein mächtiges Werkzeug, das es Produktionsbetrieben ermöglicht, agil und effizient zu operieren. Die Fähigkeit, Produktionsdaten in Echtzeit zu erfassen und zu analysieren, bietet einen erheblichen Vorteil in Bezug auf Prozessüberwachung, Qualitätskontrolle und kontinuierliche Verbesserung. Es unterstützt die Identifikation von Engpässen, hilft bei der Optimierung von Ressourceneinsatz und ermöglicht eine proaktive Wartung und Fehlerbehebung, was letztendlich zur Steigerung der Gesamteffizienz und Produktivität führt.

Predictive Maintenance

Predictive Maintenance, also vorausschauende Wartung, ist eine fortschrittliche Strategie im Shopfloor Management, die darauf abzielt, die Instandhaltung von Maschinen und Anlagen zu optimieren. Durch die Analyse von Daten und die Anwendung von Vorhersagemodellen kann der Wartungsbedarf präzise prognostiziert werden, was zu einer effizienteren Ressourcennutzung und höherer Maschinenverfügbarkeit führt.

Grundprinzipien von Predictive Maintenance:

Datenerfassung: Kontinuierliche Sammlung von Betriebsdaten der Maschinen, wie Laufzeiten, Leistungskennzahlen und Sensorwerte.

Mustererkennung: Analyse der erfassten Daten, um Muster zu identifizieren, die auf potenzielle Probleme oder bevorstehende Ausfälle hinweisen.

Technologien und Methoden:

Big Data und Analytics: Einsatz von Big Data-Technologien zur Verarbeitung und Analyse großer Mengen von Produktionsdaten.

Machine Learning und KI: Anwendung von Algorithmen des maschinellen Lernens und künstlicher Intelligenz, um Vorhersagemodelle zu entwickeln, die den Wartungsbedarf genau prognostizieren können.

Vorteile von Predictive Maintenance:

Reduzierung von Ausfallzeiten: Frühzeitige Erkennung von Problemen ermöglicht proaktive Wartungseingriffe, bevor Ausfälle auftreten.

Verlängerung der Lebensdauer von Anlagen: Durch rechtzeitige Wartung und Instandhaltung wird die Lebensdauer der Maschinen verlängert.

Effizienzsteigerung: Optimierung des Wartungsplans führt zu einer effizienteren Nutzung von Ressourcen und Personal.

Kostenreduktion: Verringerung der Kosten, die durch ungeplante Reparaturen und Stillstandszeiten entstehen.

Implementierung von Predictive Maintenance:

Schulung und Kompetenzaufbau: Ausbildung des Personals in der Anwendung und Interpretation der Predictive-Maintenance-Systeme.

Integration in bestehende Systeme: Verknüpfung mit ERP- oder MES-Systemen, um eine nahtlose Datenintegration und -verarbeitung zu gewährleisten.

Predictive Maintenance stellt einen bedeutenden Fortschritt gegenüber traditionellen, reaktiven Wartungsstrategien dar. Sie ermöglicht es Unternehmen, Wartungsarbeiten präzise zu planen, die Effizienz der Produktion zu steigern und die Betriebskosten zu senken. Durch die vorausschauende Identifikation von Wartungsbedarf können Ausfallzeiten minimiert und die Produktionsleistung optimiert werden.

Fallstudien: Erfolgreiche Umsetzung im Shopfloor Management

Dieser Abschnitt beleuchtet reale Beispiele von Unternehmen, die Shopfloor Management erfolgreich implementiert haben. Durch die Analyse von Fallstudien können wertvolle Einblicke in die praktische Anwendung, die Herausforderungen und die erzielten Ergebnisse gewonnen werden. Jede Fallstudie beleuchtet spezifische Aspekte und Strategien des Shopfloor Managements und zeigt auf, wie diese in verschiedenen Unternehmenskontexten erfolgreich umgesetzt wurden.

Fallstudie 1: Automobilindustrie

Herausforderungen: Hoher Wettbewerbsdruck, Notwendigkeit der Effizienzsteigerung und Qualitätsverbesserung.

Implementierte Strategien: Einführung von Lean-Produktionsmethoden, Digitalisierung der Produktionsprozesse und Einsatz von Predictive Maintenance.

Ergebnisse und Learnings: Erhebliche Reduzierung von Ausfallzeiten, gesteigerte Produktionsleistung und verbesserte Produktqualität.

Fallstudie 2: Elektronikfertigung

Initialsituation: Komplexe Produktionsprozesse mit hohem manuellem Aufwand.

Durchgeführte Maßnahmen: Implementierung von automatisierten und vernetzten Produktionssystemen, Schulung der Mitarbeiter in neuen Technologien.

Erfolgsmessung: Erhöhung der Output-Rate, Reduzierung der Fehlerquote und gesteigerte Mitarbeiterzufriedenheit.

Fallstudie 3: Lebensmittelindustrie

Ausgangslage: Notwendigkeit der Einhaltung strenger Qualitäts- und Sicherheitsstandards.

Umgesetzte Ansätze: Verstärkter Einsatz von Qualitätsmanagement-Systemen und Echtzeit-Überwachung der Produktionslinien.

Resultate: Verbesserte Einhaltung von Qualitätsstandards, Reduzierung von Produktmängeln und effizientere Rückverfolgbarkeit.

Fallstudie 4: Maschinenbau

Problematik: Anpassung an individuelle Kundenanforderungen bei gleichzeitiger Optimierung der Produktionsabläufe.

Strategien: Flexibilisierung der Produktionsprozesse durch modulare Systeme und verstärkte Mitarbeiterbeteiligung im Innovationsprozess.

Ergebnisse: Erhöhte Flexibilität in der Produktion, kürzere Reaktionszeiten auf Kundenanfragen und gesteigerte Innovationskraft

Diese Fallstudien bieten einen tiefen Einblick in die erfolgreiche Umsetzung des Shopfloor Managements in verschiedenen Branchen und Unternehmensgrößen. Sie zeigen auf, wie durch spezifische Strategien und Methoden sowohl operative als auch strategische Ziele erreicht werden können. Zudem verdeutlichen sie die Bedeutung der Anpassung des Shopfloor Managements an die spezifischen Bedürfnisse und Herausforderungen jedes einzelnen Unternehmens. Die gewonnenen Erkenntnisse können als Inspiration und Leitfaden für andere Unternehmen dienen, die ähnliche Verbesserungen in ihren Produktionsprozessen anstreben.

Fallstudie 1: Automobilindustrie

Diese Fallstudie betrachtet ein führendes Unternehmen in der Automobilindustrie, das sich mit den Herausforderungen des hohen Wettbewerbsdrucks, der Notwendigkeit zur Effizienzsteigerung und Qualitätsverbesserung konfrontiert sah.

Herausforderungen:

Wettbewerbsdruck: Starke Konkurrenz erfordert ständige Innovation und Effizienzsteigerung.

Hohe Qualitätsansprüche: In der Automobilbranche sind die Qualitätsstandards besonders hoch, Fehler und Mängel können gravierende Folgen haben.

Effizienzsteigerung: Notwendigkeit, die Produktionsprozesse zu optimieren, um Kosten zu senken und die Output-Rate zu erhöhen.

Implementierte Strategien:

Lean Production: Einführung von Lean-Management-Methoden, um Verschwendung zu reduzieren und die Prozesseffizienz zu steigern.

Digitalisierung der Produktionsprozesse: Einsatz moderner Technologien wie MES und IoT, um eine bessere Überwachung und Kontrolle der Produktionsabläufe zu erreichen.

Predictive Maintenance: Implementierung vorausschauender Wartungsstrategien, um Maschinenausfälle zu minimieren und die Anlagenverfügbarkeit zu maximieren.

Ergebnisse:

Reduzierung von Ausfallzeiten: Durch Predictive Maintenance konnte das Unternehmen die Ausfallzeiten signifikant reduzieren.

Steigerung der Produktionsleistung: Durch die Optimierung der Produktionsprozesse wurde die Output-Rate erhöht.

Verbesserte Produktqualität: Die Einführung von Lean-Methoden und verbesserten Kontrollmechanismen führte zu einer höheren Produktqualität.

Learnings:

Wichtigkeit von Mitarbeiterengagement: Das Unternehmen erkannte, dass der Erfolg der eingeführten Maßnahmen stark vom Engagement und der Mitwirkung der Mitarbeiter abhängt.

Kontinuierliche Anpassung und Verbesserung: Die Notwendigkeit, Strategien kontinuierlich zu evaluieren und anzupassen, um auf Veränderungen im Markt und in der Technologie reagieren zu können.

Diese Fallstudie zeigt, wie durch die Kombination von Lean-Management-Prinzipien, Digitalisierung und vorausschauender Wartung signifikante Verbesserungen in der Produktionseffizienz und Produktqualität erreicht werden können. Sie unterstreicht auch die Bedeutung des Mitarbeiterengagements und der kontinuierlichen Anpassung an veränderte Bedingungen für den langfristigen Erfolg.

Herausforderungen

In der betrachteten Fallstudie im Automobilsektor stand das Unternehmen vor mehreren spezifischen Herausforderungen, die eine Anpassung und Optimierung der Shopfloor Management-Strategien erforderlich machten.

Hoher Wettbewerbsdruck:

Globaler Markt: Konfrontiert mit einem intensiven globalen Wettbewerb, musste das Unternehmen Wege finden, um effizienter zu produzieren und die Produktionskosten zu senken.

Schnelle Anpassung: Die Fähigkeit, schnell auf Marktveränderungen und neue Technologietrends zu reagieren, war entscheidend, um wettbewerbsfähig zu bleiben.

Hohe Qualitätsansprüche:

Fehlerminimierung: In der Automobilbranche haben Produktfehler gravierende Auswirkungen auf Sicherheit und Markenimage, daher war eine nahezu fehlerfreie Produktion erforderlich.

Qualitätskontrollen: Das Unternehmen musste effektive Qualitätskontrollsysteme implementieren, um den hohen Standards gerecht zu werden.

Effizienzsteigerung:

Optimierung der Produktionsprozesse: Es bestand die Notwendigkeit, die Herstellungsprozesse zu straffen und die Durchlaufzeiten zu reduzieren.

Ressourcenmanagement: Effizienter Einsatz von Ressourcen, inklusive Material und Arbeitskräften, war erforderlich, um die Produktionskosten zu minimieren.

Technologische Herausforderungen:

Integration neuer Technologien: Die Einführung und Integration moderner Fertigungstechnologien und digitaler Systeme in bestehende Prozesse war eine wesentliche Herausforderung.

Schulung und Kompetenzaufbau: Die Mitarbeiter mussten in den neuen Technologien und Prozessen geschult werden, um deren volles Potenzial ausschöpfen zu können.

Mitarbeiterengagement und -widerstand:

Veränderungsmanagement: Die Einführung neuer Prozesse und Technologien erforderte ein effektives Veränderungsmanagement, um Widerstände zu überwinden und die Mitarbeiter für die neuen Abläufe zu gewinnen.

Kommunikation und Kulturwandel: Eine offene Kommunikation und die Förderung einer Kultur der kontinuierlichen Verbesserung waren entscheidend, um das Engagement der Mitarbeiter zu erhöhen.

Die Überwindung dieser Herausforderungen war entscheidend für den Erfolg des Unternehmens in der Automobilindustrie. Durch die gezielte Adressierung dieser Punkte konnte das Unternehmen seine Produktionsprozesse optimieren, die Effizienz steigern und die Produktqualität erhöhen.

Implementierungsstrategien

Im Rahmen der Fallstudie im Automobilsektor hat das Unternehmen spezifische Implementierungsstrategien entwickelt und eingesetzt, um die identifizierten Herausforderungen effektiv zu bewältigen und die Shopfloor Management-Prozesse zu optimieren.

Einführung von Lean-Produktionsmethoden:

Verschwendungsreduzierung: Implementierung von Lean-Prinzipien, um Verschwendung in allen Produktionsprozessen zu minimieren.

Prozessstandardisierung: Etablierung standardisierter Arbeitsabläufe, um Konsistenz und Effizienz zu gewährleisten.